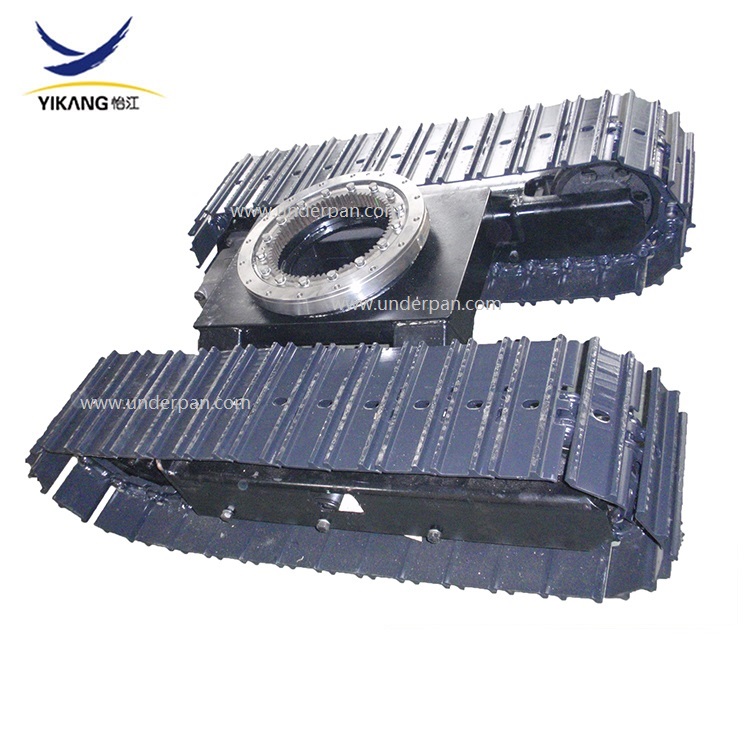

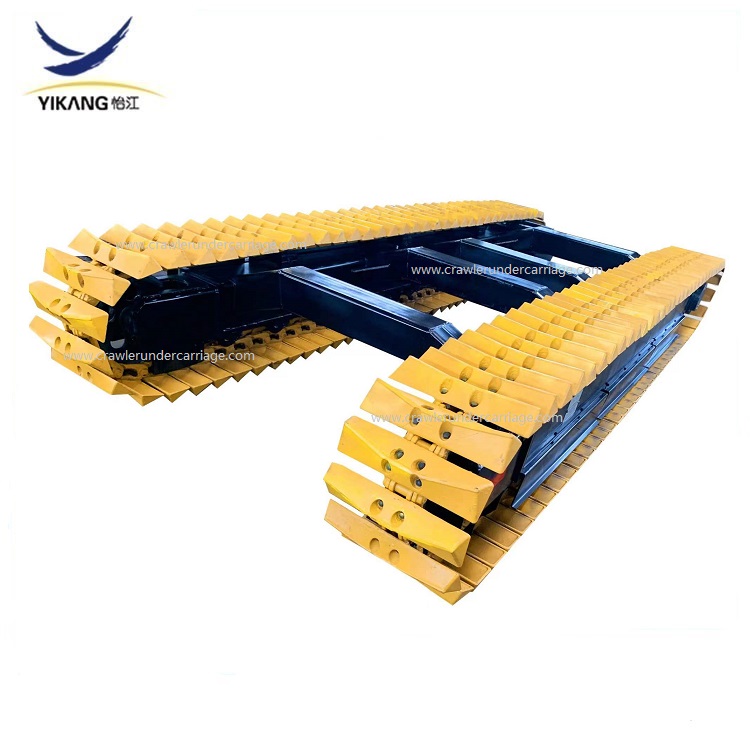

Angesichts des steigenden Bedarfs an Forschung und Nutzung sozialer Ressourcen durch den Menschen müssen immer mehr Arbeiten unter Wasser durchgeführt werden, um Erkundung, Forschung und Rohstoffgewinnung zu gewährleisten. Daher ist der Bedarf an Spezialmaschinen dringender denn je. Mechanische Raupenfahrwerke für Unterwassereinsätze bieten erhebliche Vorteile für die Unterwasserarbeit. Die Konstruktionsanforderungen an diese Raupenfahrwerke sind deutlich höher als an herkömmliche Raupenfahrwerke. Sie müssen den besonderen Herausforderungen der Unterwasserumgebung gerecht werden, darunter hoher Druck, korrosives Salzwasser und die Notwendigkeit zuverlässiger Funktion unter extremen Bedingungen. Im Folgenden werden die grundlegenden Konstruktionsanforderungen an mechanische Fahrwerke für Unterwassereinsätze erläutert:

Die Unterwasserumgebung stellt erhebliche Herausforderungen an die Chassis-Konstruktion.

Die Komplexität der Unterwasserarbeitsumgebung stellt höhere Anforderungen an die Fahrwerkskonstruktion. Zu den wichtigsten Anforderungen gehören:

1. Druckbeständigkeit: Mit zunehmender Tiefe steigt auch der Wasserdruck. Die Konstruktion des mechanischen Fahrwerks muss der enormen Kraft des Wassers in verschiedenen Tiefen standhalten, die mehrere hundert Atmosphären überschreiten kann.

2. Korrosionsbeständigkeit: Salzwasser ist stark korrosiv. Die für das Unterwasserfahrwerk verwendeten Materialien müssen korrosionsbeständig sein, um dessen Lebensdauer und Zuverlässigkeit zu gewährleisten. Dies erfordert den Einsatz spezieller Beschichtungen oder Materialien, die der langfristigen Einwirkung rauer Meeresumgebungen standhalten.

3. Temperaturschwankungen: Die Unterwassertemperatur kann stark variieren und die Leistungsfähigkeit von Materialien und Bauteilen beeinträchtigen. Das Fahrwerk muss so konstruiert sein, dass es in einem breiten Temperaturbereich – von den kalten Tiefen des Ozeans bis zur warmen Oberfläche – zuverlässig funktioniert.

4. Abdichtung und Schutz: Eindringendes Wasser kann zu katastrophalen Ausfällen mechanischer Systeme führen. Daher ist eine effektive Abdichtungslösung entscheidend, um empfindliche Bauteile vor Wasserschäden zu schützen.

Kundenspezifisches Design und Fertigung

Einer der entscheidendsten Aspekte bei der Entwicklung von mechanischen Fahrwerken für Unterwassereinsätze ist die Notwendigkeit einer kundenspezifischen Konstruktion und Fertigung, die auf die jeweiligen Anforderungen zugeschnitten ist. Standardlösungen genügen oft nicht den spezifischen Anforderungen einzigartiger Unterwasseranwendungen. Die Anpassung umfasst nicht nur die Erfüllung grundlegender Bedürfnisse, sondern auch die Gewährleistung zuverlässiger Betriebsfunktionen unter extremen Bedingungen. Zu den auf die jeweilige Umgebung abgestimmten integrierten Funktionen gehören:

1. Abmessungen und Form: Das Fahrgestell muss so konstruiert sein, dass es den spezifischen Abmessungen und Tragfähigkeitsanforderungen der darin zu transportierenden Ausrüstung entspricht. Dies kann eine kompakte Bauweise erfordern, um den Widerstand zu minimieren und gleichzeitig den Innenraum für die Komponenten zu maximieren.

2. Modulares Design: Der modulare Aufbau ermöglicht einfache Aufrüstungen und Wartungsarbeiten am Fahrwerk. Durch die Konstruktion des Fahrwerks mit austauschbaren Teilen können Betreiber schnell auf veränderte Anforderungen reagieren oder beschädigte Komponenten ersetzen, ohne eine komplette Neukonstruktion vornehmen zu müssen.

3. Technologieintegration: Da Unterwasseroperationen zunehmend auf fortschrittliche Technologien angewiesen sind, muss das Fahrwerk verschiedene Sensoren, Kameras und Kommunikationsgeräte aufnehmen können. Eine kundenspezifische Konstruktion gewährleistet die nahtlose Integration dieser Technologien in das Chassis, ohne dessen strukturelle Integrität zu beeinträchtigen.

Hohe Anforderungen an die Materialauswahl

Die Materialauswahl für Unterwasserfahrwerke ist ein Schlüsselfaktor, der deren Leistungsfähigkeit und Haltbarkeit direkt beeinflusst. Folgende Materialien gelten im Allgemeinen als geeignet für Unterwasseranwendungen:

Titanlegierungen: Aufgrund ihres hervorragenden Festigkeits-Gewichts-Verhältnisses und ihrer Korrosionsbeständigkeit werden Titanlegierungen häufig in anspruchsvollen Unterwasseranwendungen eingesetzt. Sie halten extremem Druck stand und sind nicht ermüdungsanfällig, was sie zur idealen Wahl für Tiefseeeinsätze macht.

2. Edelstahl: Obwohl Edelstahl nicht so leicht wie Titan ist, bietet er eine ausgezeichnete Korrosionsbeständigkeit und wird häufig dort eingesetzt, wo die Kosten eine Rolle spielen. Hochwertiger Edelstahl, wie beispielsweise 316L, eignet sich besonders gut für maritime Umgebungen.

3. Aluminiumlegierungen: Aufgrund ihres geringen Gewichts und ihrer Korrosionsbeständigkeit werden Aluminiumlegierungen häufig für Unterwasserchassis verwendet. Um ihre Haltbarkeit in Salzwasser zu verbessern, müssen sie jedoch mit Schutzbeschichtungen versehen werden.

4. Verbundwerkstoffe: Moderne Verbundwerkstoffe, wie beispielsweise kohlenstofffaserverstärkte Polymere, bieten eine einzigartige Kombination aus geringem Gewicht und hoher Festigkeit. Diese Werkstoffe lassen sich so entwickeln, dass sie eine ausgezeichnete Druckfestigkeit und Korrosionsbeständigkeit aufweisen und sich daher für spezielle Unterwasseranwendungen eignen.

Gute Bauteilabdichtung

Eine wirksame Abdichtung ist entscheidend, um das Eindringen von Wasser zu verhindern und die Zuverlässigkeit von Unterwasser-Mechaniksystemen zu gewährleisten. Die Konstruktion des Fahrwerks muss verschiedene Abdichtungslösungen beinhalten, darunter:

1. O-Ringe und Dichtungen: Diese sind unerlässlich für die Herstellung wasserdichter Verbindungen zwischen Bauteilen. Um eine lange Lebensdauer zu gewährleisten, sollten hochwertige Elastomere verwendet werden, die extremen Temperaturen und Drücken standhalten.

2. Vergussmassen: Für empfindliche elektronische Bauteile bieten Vergussmassen eine zusätzliche Schutzschicht gegen das Eindringen von Wasser. Diese Massen umschließen die Bauteile und bilden eine Barriere gegen Feuchtigkeitsschäden.

3. Druckausgleichsventile: Diese Ventile gleichen den Druck im Gehäuse aus und verhindern die Bildung von Vakuumdichtungen, die zu strukturellen Schäden führen könnten. Sie sind besonders wichtig in Tiefseeanwendungen, wo die Druckschwankungen erheblich sein können.

Abschluss

Die Konstruktion und Fertigung von mechanischen Fahrwerken für Unterwassereinsätze erfordert ein umfassendes Verständnis der besonderen Herausforderungen der Meeresumwelt. Kundenspezifisches Design, die Auswahl hochwertiger Materialien und effektive Dichtungslösungen sind wesentliche Bestandteile eines erfolgreichen Unterwasserfahrwerks. Da die Erforschung der Tiefsee durch verschiedene Industriezweige weiter voranschreitet, wird die Nachfrage nach innovativen und zuverlässigen mechanischen Fahrwerken weiter steigen. Durch die Erfüllung dieser Konstruktionsanforderungen können Hersteller sicherstellen, dass ihre Produkte den strengen Anforderungen von Unterwassereinsätzen gerecht werden und den Weg für Fortschritte in Exploration, Forschung und Rohstoffgewinnung ebnen.

Zusammenfassend lässt sich sagen, dass die Zukunft von Unterwasseroperationen maßgeblich von der Fähigkeit abhängt, robuste, zuverlässige und effiziente mechanische Fahrwerke herzustellen, die den rauen Bedingungen der Tiefsee standhalten. Dank der kontinuierlichen Fortschritte in der Materialwissenschaft und Werkstofftechnik ist das Innovationspotenzial in diesem Bereich enorm und weckt vielversprechende Erwartungen für die Entwicklung der Unterwassertechnologiebranche.

Telefon:

Telefon: E-Mail:

E-Mail: