Das Fahrgestell mit Drehvorrichtungist eine der Kernkonstruktionen für Bagger, um effiziente und flexible Arbeitsabläufe zu ermöglichen. Sie verbindet die obere Arbeitseinrichtung (Ausleger, Stiel, Löffel usw.) organisch mit dem unteren Fahrwerk (Ketten oder Reifen) und ermöglicht durch das Drehlager und den Antriebsmechanismus eine 360°-Drehung, wodurch der Arbeitsbereich deutlich erweitert wird. Im Folgenden werden die spezifischen Anwendungen und Vorteile detailliert analysiert:

I. Struktureller Aufbau des Drehfahrwerks

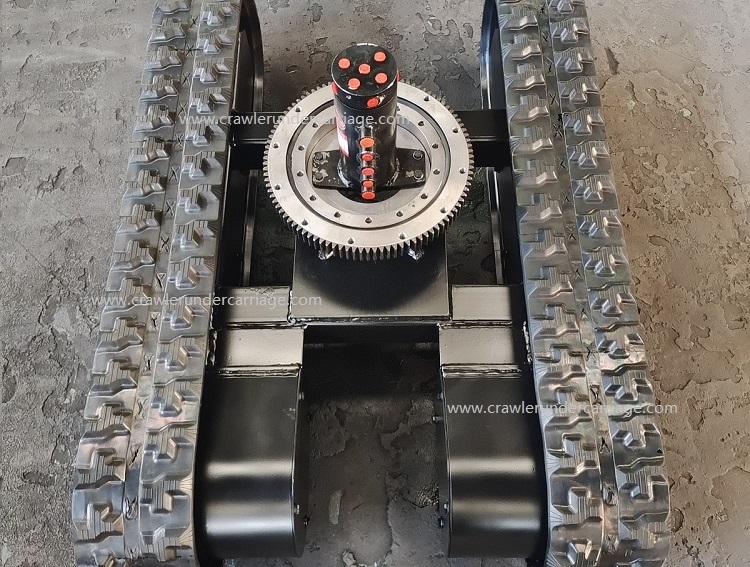

1. Drehlager

- Große Kugel- oder Rollenlager, die den oberen Rahmen (Drehteil) mit dem unteren Rahmen (Chassis) verbinden und axiale und radiale Kräfte sowie Kippmomente aufnehmen.

- Gängige Typen: einreihige Vierpunkt-Kugellager (Leichtbau), Kreuzrollenlager (Hochleistungslager).

2. Drehantriebssystem

- Hydraulikmotor: treibt das Drehlagergetriebe über ein Untersetzungsgetriebe an, um eine gleichmäßige Rotation zu erreichen (gängige Lösung).

- Elektromotor: Wird in Elektrobaggern eingesetzt, reduziert hydraulische Verluste und sorgt für eine schnellere Reaktion.

3. Verstärkte Fahrwerkskonstruktion

- Ein verstärkter Stahlrahmen für das Fahrwerk, um Torsionssteifigkeit und Stabilität beim Schwenken zu gewährleisten.

- Bei Kettenfahrwerken ist in der Regel eine größere Spurweite erforderlich, während bei Reifenfahrwerken hydraulische Stützen zum Ausgleich des Schwenkmoments benötigt werden.

II. Wesentliche Verbesserungen der Baggerleistung

1. Operative Flexibilität

- 360° uneingeschränkter Betrieb: Das Fahrgestell muss nicht bewegt werden, um alle umliegenden Bereiche abzudecken; geeignet für enge Räume (z. B. im städtischen Bauwesen, bei Rohrleitungsarbeiten).

- Präzise Positionierung: Die proportionale Ventilsteuerung der Schwenkgeschwindigkeit ermöglicht eine millimetergenaue Positionierung des Löffels (z. B. beim Fertigstellen von Baugruben).

2. Optimierung der Arbeitseffizienz

- Reduzierte Bewegungsfrequenz: Herkömmliche Bagger mit festem Ausleger müssen ihre Position häufig anpassen, während das drehbare Fahrgestell durch Drehen die Arbeitsflächen wechseln kann, was Zeit spart.

- Koordinierte Verbundaktionen: Die Steuerung von Schwenk- und Ausleger-/Stielgestänge (wie z. B. Schwenkbewegungen) verbessert die Effizienz des Arbeitszyklus.

3. Stabilität und Sicherheit

- Schwerpunktmanagement: Dynamische Lasten beim Schwenken werden über das Fahrwerk verteilt, und die Gegengewichtskonstruktion verhindert ein Umkippen (z. B. durch hinten angebrachte Gegengewichte bei Bergbaubaggern).

- Schwingungsdämpfende Konstruktion: Die Trägheit beim Schwenkbremsen wird durch das Fahrwerk abgefedert, wodurch die strukturellen Auswirkungen reduziert werden.

4. Multifunktionale Erweiterung

- Schnellwechselschnittstellen: Das schwenkbare Fahrgestell ermöglicht den schnellen Austausch verschiedener Anbauteile (wie z. B. Hydraulikhämmer, Greifer usw.) und passt sich so unterschiedlichen Einsatzszenarien an.

- Integration von Hilfsgeräten: Zum Beispiel rotierende Hydraulikleitungen, die Anbauteile unterstützen, die eine kontinuierliche Rotation erfordern (wie z. B. Erdbohrer).

III. Typische Anwendungsszenarien

1. Baustellen

- Mehrere Aufgaben wie Ausheben, Beladen und Nivellieren auf engstem Raum ausführen und dabei häufige Bewegungen des Fahrgestells sowie Kollisionen mit Hindernissen vermeiden.

2. Bergbau

- Großtonnagebagger mit hochfestem Schwenkfahrgestell, die auch bei schweren Aushubarbeiten und langfristiger, kontinuierlicher Rotation zuverlässig funktionieren.

3. Notfallrettung

- Schnelles Schwenken zur Anpassung der Arbeitsrichtung, kombiniert mit Greifern oder Scheren zum Entfernen von Abfällen.

4. Landwirtschaft und Forstwirtschaft

- Das drehbare Fahrgestell erleichtert das Greifen und Stapeln von Holz oder das tiefe Ausheben von Baumgruben.

IV. Technologische Entwicklungstrends

1. Intelligente Drehsteuerung

- Überwachung von Drehwinkel und -geschwindigkeit mittels IMU (Inertial Measurement Unit), wodurch gefährliche Aktionen (wie z. B. Schwenken an Hängen) automatisch eingeschränkt werden.

2. Hybrides Rotationsantriebssystem

- Elektrische Rotationsmotoren gewinnen Bremsenergie zurück und reduzieren so den Kraftstoffverbrauch (z. B. beim Komatsu HB365 Hybridbagger).

3. Ausgewogenes Verhältnis von geringem Gewicht und Haltbarkeit

- Verwendung von hochfestem Stahl oder Verbundwerkstoffen zur Reduzierung des Fahrwerksgewichts bei gleichzeitiger Optimierung der Abdichtung der Drehlager (staubdicht, wasserdicht).

V. Wartungspunkte

- Regelmäßige Schmierung des Drehlagers: Verhindert Verschleiß der Laufbahnen, der zu Geräuschen oder Vibrationen am Fahrgestell führen kann.

- Schraubenvorspannung prüfen: Ein Lockern der Schrauben, die das Drehkranzlager mit dem Chassis verbinden, kann zu strukturellen Risiken führen.

- Überwachung der Sauberkeit des Hydrauliköls: Verunreinigungen können zu Schäden am Rotationsmotor führen und die Leistung des Fahrwerksantriebs beeinträchtigen.

Zusammenfassung

Das Fahrgestell mit Drehmechanismus ist ein charakteristisches Konstruktionsmerkmal, das Bagger von anderen Baumaschinen abhebt. Durch den Mechanismus „festes Fahrgestell und drehbarer Oberwagen“ wird ein effizienter, flexibler und sicherer Betrieb ermöglicht. Mit der zunehmenden Verbreitung von Elektrifizierung und intelligenten Technologien wird sich das Drehfahrgestell zukünftig hinsichtlich Energieeffizienz, Präzision und Langlebigkeit weiterentwickeln und zu einem zentralen Element der technologischen Modernisierung von Baggern werden.

Telefon:

Telefon: E-Mail:

E-Mail: