Coa crecente demanda de investigación e utilización de recursos sociais por parte dos humanos, cada vez hai que levar a cabo máis traballo baixo a auga para a exploración, a investigación e a extracción de recursos. Polo tanto, a demanda de maquinaria especializada nunca foi tan urxente. O chasis mecánico de orugas axeitado para operacións subacuáticas achega unha gran comodidade ao traballo subacuático. Os requisitos de deseño para estes chasis de orugas son definitivamente máis altos que os dos chasis de orugas ordinarios. Deben abordar os desafíos únicos que supón o ambiente subacuático, incluíndo a alta presión, a corrosiva auga salgada e a necesidade dunha funcionalidade fiable en condicións extremas. Vexamos os requisitos básicos de deseño para o chasis mecánico axeitado para operacións subacuáticas:

O ambiente subacuático supón desafíos significativos para o deseño do chasis.

A complexidade do ambiente de traballo subacuático impón maiores esixencias no deseño do tren de rodaxe. Os requisitos máis importantes inclúen:

1. Resistencia á presión: A medida que aumenta a profundidade, tamén o fai a presión da auga. O deseño do chasis mecánico debe ser capaz de soportar a enorme forza exercida pola auga a diferentes profundidades, que poden superar varios centos de atmosferas.

2. Resistencia á corrosión: A auga salgada é altamente corrosiva. Os materiais empregados para o tren de rodaxe submarino deben ser resistentes á corrosión para garantir a súa vida útil e fiabilidade. Isto require o uso de revestimentos ou materiais especializados para soportar a exposición a longo prazo a ambientes mariños agresivos.

3. Variacións de temperatura: A temperatura baixo a auga pode variar moito, o que afecta o rendemento dos materiais e compoñentes. O deseño do tren de aterraxe debe ser capaz de funcionar eficazmente nunha ampla gama de temperaturas, desde as frías profundidades do océano ata a superficie cálida.

4. Selado e protección: A entrada de auga pode provocar fallos catastróficos nos sistemas mecánicos. Polo tanto, unha solución de selado eficaz é crucial para protexer os compoñentes sensibles dos danos causados pola auga.

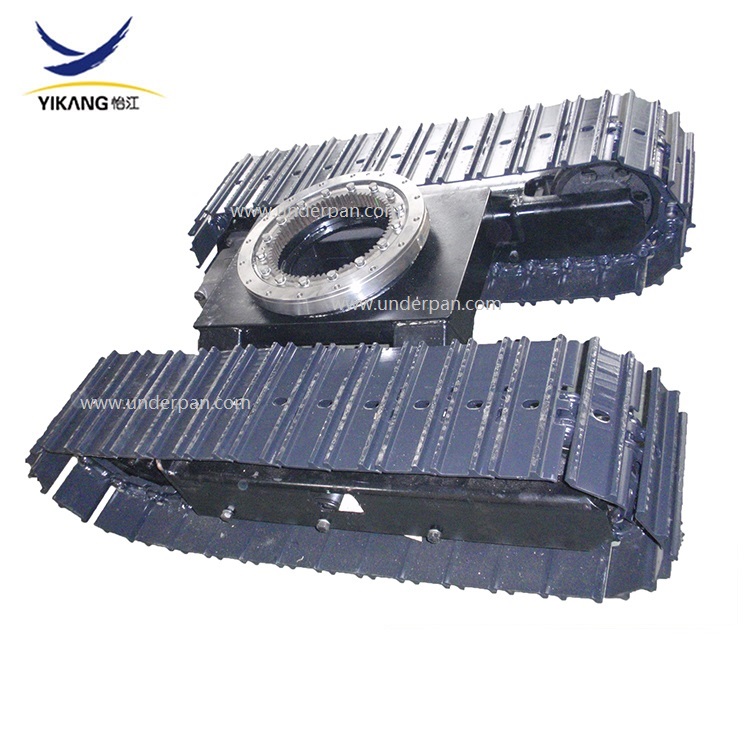

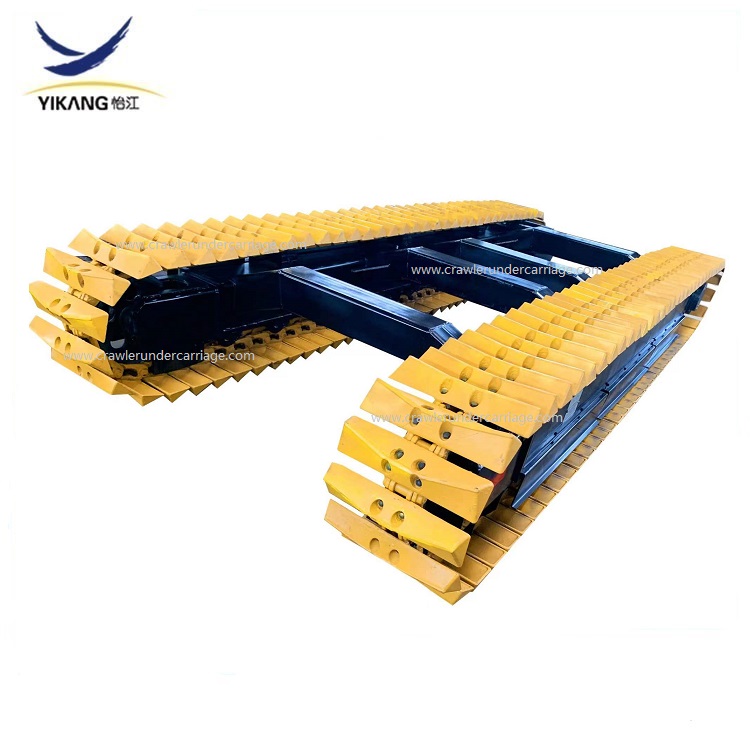

Deseño e produción personalizados

Un dos aspectos máis cruciais no desenvolvemento de trens de rodaxe mecánicos para operacións subacuáticas é a necesidade dun deseño e produción personalizados baseados en requisitos específicos. As solucións de deseño estándar a miúdo non satisfacen as demandas específicas das aplicacións subacuáticas únicas. A personalización non só implica satisfacer as necesidades básicas, senón tamén garantir a existencia de funcións operativas fiables en condicións extremas. As funcións integradas personalizadas baseadas no entorno real inclúen:

1. Dimensións e forma: o chasis debe estar deseñado para axustarse ás dimensións específicas e aos requisitos de soporte de peso do equipo que vai albergar. Isto pode implicar a creación dun deseño compacto para minimizar a resistencia e maximizar o espazo interno para os compoñentes.

2. Deseño modular: A estrutura modular permite actualizacións e mantemento sinxelos do chasis. Ao deseñar o chasis con pezas intercambiables, os operadores poden adaptarse rapidamente ás demandas cambiantes ou substituír os compoñentes danados sen ter que redeseñalos por completo.

3. Integración tecnolóxica: Dado que as operacións subacuáticas dependen cada vez máis de tecnoloxías avanzadas, o tren de rodaxe debe aloxar varios sensores, cámaras e dispositivos de comunicación. Un deseño personalizado pode garantir que estas tecnoloxías se integren perfectamente no chasis sen comprometer a súa integridade estrutural.

Altos requisitos de selección de materiais

A selección de materiais para o tren de aterraxe subacuático é un factor clave que afecta directamente ao seu rendemento e durabilidade. Os seguintes materiais considéranse xeralmente axeitados para aplicacións subacuáticas:

Aliaxes de titanio: Recoñecidas pola súa excepcional relación resistencia-peso e resistencia á corrosión, as aliaxes de titanio empréganse con frecuencia en aplicacións subacuáticas de alto rendemento. Poden soportar presións extremas e non son propensas á fatiga, o que as converte nunha opción ideal para operacións en alta mar.

2. Aceiro inoxidable: Aínda que non é tan lixeiro como o titanio, o aceiro inoxidable ten unha excelente resistencia á corrosión e adoita empregarse en aplicacións onde o custo é unha preocupación. O aceiro inoxidable de alta calidade, como o 316L, é especialmente eficaz en ambientes mariños.

3. Aliaxes de aluminio: lixeiras e resistentes á corrosión, as aliaxes de aluminio úsanse a miúdo para chasis subacuáticos. Non obstante, deben tratarse con revestimentos protectores para mellorar a súa durabilidade na auga salgada.

4. Materiais compostos: Os materiais compostos avanzados, como os polímeros reforzados con fibra de carbono, ofrecen unha combinación única de lixeireza e alta resistencia. Estes materiais poden ser deseñados para ter unha excelente resistencia á compresión e á corrosión, o que os fai axeitados para aplicacións subacuáticas especializadas.

Bo rendemento de selado de compoñentes

Un selado eficaz é crucial para evitar a entrada de auga e garantir a fiabilidade dos sistemas mecánicos subacuáticos. O deseño do chasis debe incorporar varias solucións de selado, entre elas:

1. Xuntas tóricas e xuntas: Son esenciais para crear selos estancos entre os compoñentes. Para garantir unha longa vida útil, débense usar elastómeros de alta calidade que poidan soportar temperaturas e presións extremas.

2. Compostos de encapsulado: Para compoñentes electrónicos sensibles, os compostos de encapsulado poden proporcionar unha capa protectora adicional para evitar a entrada de auga. Estes compostos encapsulan os compoñentes, formando unha barreira para evitar danos por humidade.

3. Válvulas de equilibrio de presión: estas válvulas poden equilibrar a presión dentro do chasis e evitar a formación de selos de baleiro que poderían provocar fallos estruturais. Son especialmente importantes en aplicacións en alta mar onde as variacións de presión poden ser significativas.

Conclusión

O deseño e a produción de trens de rodaxe mecánicos axeitados para operacións subacuáticas requiren unha comprensión exhaustiva dos desafíos únicos que supón o medio mariño. O deseño personalizado, a selección de materiais de alta calidade e as solucións de selado eficaces son compoñentes esenciais para un chasis subacuático exitoso. A medida que as industrias continúan explorando as profundidades do océano, a demanda de chasis mecánicos innovadores e fiables só aumentará. Ao cumprir estes requisitos de deseño, os fabricantes poden garantir que os seus produtos cumpran cos estritos requisitos das operacións subacuáticas e allanen o camiño para os avances na exploración, a investigación e a extracción de recursos.

En conclusión, o futuro das operacións subacuáticas depende da capacidade de fabricar trens de rodaxe mecánicos robustos, fiables e eficientes que poidan soportar as duras condicións das profundidades mariñas. Co avance continuo da ciencia e a enxeñaría de materiais, o potencial de innovación neste campo é enorme, o que xera expectativas emocionantes para o desenvolvemento da industria da tecnoloxía subacuática.

Teléfono:

Teléfono: Correo electrónico:

Correo electrónico: