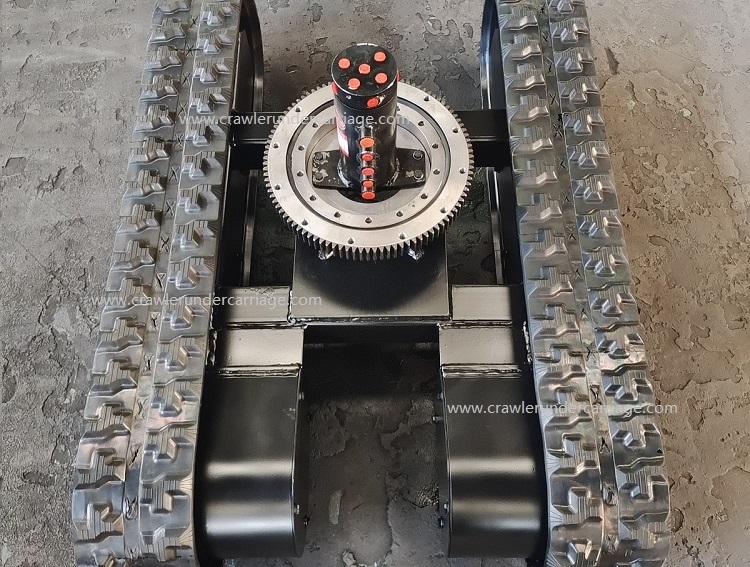

回転装置を備えた車台シャーシ掘削機の効率的かつ柔軟な作業を実現するための中核設計の一つです。上部作業装置(ブーム、アーム、バケットなど)と下部走行機構(キャタピラまたはタイヤ)を有機的に組み合わせ、旋回ベアリングと駆動システムによって360°回転を可能にし、作業範囲を大幅に拡大します。以下は、その具体的な用途と利点の詳細な分析です。

I. 回転式アンダーキャリッジの構造構成

1. 回転ベアリング

- 上部フレーム (回転部分) と下部フレーム (シャーシ) を接続し、軸方向の力、半径方向の力、および転倒モーメントを支える大型のボール ベアリングまたはローラー ベアリング。

- 一般的なタイプ: 単列 4 点接触ボールベアリング (軽量)、クロスローラーベアリング (高負荷)。

2. 回転駆動システム

- 油圧モーター:減速機を介して回転ベアリングギアを駆動し、スムーズな回転を実現します(主流のソリューション)。

- 電動モーター: 電動掘削機に適用され、油圧損失を削減し、応答速度を速めます。

3. 強化された車台設計

- 旋回時のねじり剛性と安定性を確保するために強化されたスチール構造の下部フレーム。

- 履帯式の足回りは通常、より広い履帯ゲージを必要としますが、タイヤ式のシャーシには旋回モーメントのバランスをとるために油圧式アウトリガーを装備する必要があります。

II. 掘削機の性能向上の主なポイント

1. 運用の柔軟性

- 360° 障害のない操作: シャーシを移動して周囲の領域全体をカバーする必要はありません。狭いスペース (都市建設、パイプライン掘削など) に適しています。

- 正確な位置決め: 旋回速度の比例バルブ制御により、バケットをミリメートルレベルで位置決めできます (基礎ピットの仕上げなど)。

2. 作業効率の最適化

- 移動頻度の低減: 従来の固定アーム式掘削機では頻繁に位置を調整する必要がありましたが、回転式アンダーキャリッジシャーシでは回転して作業面を切り替えることができるため、時間を節約できます。

- 協調複合動作: 旋回およびブーム/スティックのリンク制御 (「スイング」動作など) により、サイクル操作の効率が向上します。

3. 安定性と安全性

- 重心管理: 旋回中の動的荷重は下部構造を通じて分散され、カウンターウェイトの設計により転倒を防止します (鉱山掘削機の後部に取り付けられたカウンターウェイトなど)。

- 防振設計: 旋回ブレーキ時の慣性は下部構造によって緩和され、構造的な衝撃が軽減されます。

4. 多機能拡張

- クイックチェンジ インターフェース: 旋回シャーシにより、さまざまなアタッチメント (油圧ハンマー、グラブなど) を素早く交換でき、さまざまなシナリオに適応できます。

- 補助装置の統合: 回転する油圧ライン、連続回転を必要とするアタッチメントのサポート (オーガーなど)。

III. 典型的なアプリケーションシナリオ

1. 建設現場

- シャーシの頻繁な移動や障害物との衝突を回避しながら、限られたスペース内で掘削、積載、整地などの複数の作業を完了します。

2. 鉱業

- 重量物の掘削や長期の連続回転に耐える高強度旋回シャーシを備えた大型トン数掘削機。

3. 緊急救助

- 素早い旋回により作業方向を調整し、グラブやシザーと組み合わせて破片を除去します。

4. 農林業

- 回転する下部構造により、木材の掴みや積み重ね、または木の穴を深く掘ることが容易になります。

IV. 技術開発の動向

1. インテリジェントロータリーコントロール

- IMU(慣性計測装置)により回転角度と速度を監視し、危険な動作(斜面での旋回など)を自動的に制限します。

2. ハイブリッドパワーロータリーシステム

- 電動回転モーターがブレーキエネルギーを回収し、燃料消費を削減します(コマツ HB365 ハイブリッド掘削機など)。

3. 軽量性と耐久性のバランス

- 高強度鋼や複合材料を使用することで、車台重量を軽減しながら回転軸受のシーリング(防塵、防水)を最適化します。

V. メンテナンスポイント

- 回転ベアリングの定期的な潤滑:軌道面の摩耗による下部構造の騒音や振動の発生を防止します。

- ボルトのプリロードを確認する: 旋回ベアリングとシャーシを接続するボルトが緩んでいると、構造上のリスクが発生する可能性があります。

- 油圧オイルの清浄度を監視します。汚染により回転モーターが損傷し、アンダーキャリッジの駆動性能に影響する可能性があります。

まとめ

回転機構を備えた下部走行車台は、掘削機を他の建設機械と一線を画す特徴的な設計です。「固定下部走行車と回転上部走行車」の機構により、高効率、柔軟かつ安全な作業モードを実現しています。今後、電動化やインテリジェント化技術の浸透に伴い、回転下部走行車台は省エネ、高精度、耐久性の向上に向けてさらに発展し、掘削機の技術向上における中核的な要素となるでしょう。

電話:

電話: Eメール:

Eメール: