Door de toenemende vraag naar onderzoek en benutting van natuurlijke hulpbronnen, moet er steeds meer werk onder water worden verricht voor exploratie, onderzoek en winning van grondstoffen. De vraag naar gespecialiseerde machines is daarom nog nooit zo groot geweest. Mechanische rupsbanden, geschikt voor onderwaterwerkzaamheden, bieden een grote meerwaarde. De ontwerpeisen voor deze rupsbanden liggen aanzienlijk hoger dan die voor gewone rupsbanden. Ze moeten de unieke uitdagingen van de onderwateromgeving het hoofd bieden, zoals hoge druk, corrosief zout water en de noodzaak van betrouwbare werking onder extreme omstandigheden. Laten we de belangrijkste ontwerpeisen voor mechanische rupsbanden, geschikt voor onderwaterwerkzaamheden, eens nader bekijken:

De onderwateromgeving stelt aanzienlijke uitdagingen aan het chassisontwerp.

De complexiteit van de onderwaterwerkomgeving stelt hogere eisen aan het ontwerp van het landingsgestel. De belangrijkste eisen zijn onder andere:

1. Drukweerstand: Naarmate de diepte toeneemt, neemt ook de waterdruk toe. Het ontwerp van het mechanische onderstel moet bestand zijn tegen de enorme kracht die het water op verschillende diepten uitoefent, een druk die enkele honderden atmosferen kan bedragen.

2. Corrosiebestendigheid: Zout water is zeer corrosief. De materialen die voor het onderwateronderstel worden gebruikt, moeten corrosiebestendig zijn om de levensduur en betrouwbaarheid ervan te garanderen. Dit vereist het gebruik van speciale coatings of materialen die bestand zijn tegen langdurige blootstelling aan de ruwe omstandigheden op zee.

3. Temperatuurschommelingen: De temperatuur onder water kan sterk variëren, wat de prestaties van materialen en componenten beïnvloedt. Het ontwerp van het landingsgestel moet effectief kunnen functioneren bij uiteenlopende temperaturen, van de koude diepten van de oceaan tot het warme oppervlak.

4. Afdichting en bescherming: Het binnendringen van water kan leiden tot catastrofale storingen in mechanische systemen. Daarom is een effectieve afdichtingsoplossing cruciaal voor de bescherming van gevoelige componenten tegen waterschade.

Ontwerp en productie op maat

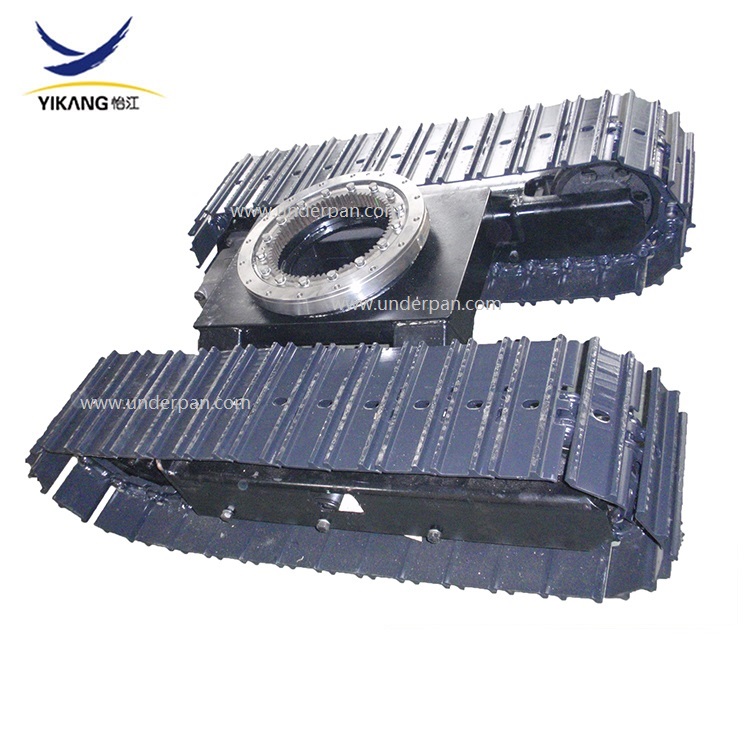

Een van de meest cruciale aspecten bij de ontwikkeling van mechanische onderstellen voor onderwateroperaties is de behoefte aan maatwerkontwerp en -productie op basis van specifieke eisen. Standaardontwerpen voldoen vaak niet aan de specifieke eisen van unieke onderwatertoepassingen. Maatwerk omvat niet alleen het voldoen aan basisbehoeften, maar ook het garanderen van betrouwbare operationele functies onder extreme omstandigheden. Op maat gemaakte, geïntegreerde functies, gebaseerd op de feitelijke omgeving, omvatten:

1. Afmetingen en vorm: Het onderstel moet worden ontworpen om te passen bij de specifieke afmetingen en het draagvermogen van de apparatuur die erin wordt ondergebracht. Dit kan een compact ontwerp vereisen om de weerstand te minimaliseren en tegelijkertijd de interne ruimte voor componenten te maximaliseren.

2. Modulair ontwerp: De modulaire aanpak maakt eenvoudige upgrades en onderhoud van het onderstel mogelijk. Door het onderstel te ontwerpen met verwisselbare onderdelen kunnen operators zich snel aanpassen aan veranderende eisen of beschadigde onderdelen vervangen zonder een volledig nieuw ontwerp te hoeven maken.

3. Technologie-integratie: Omdat onderwateroperaties steeds meer afhankelijk zijn van geavanceerde technologieën, moet het landingsgestel plaats bieden aan diverse sensoren, camera's en communicatieapparatuur. Een ontwerp op maat kan ervoor zorgen dat deze technologieën naadloos in het chassis worden geïntegreerd zonder de structurele integriteit ervan in gevaar te brengen.

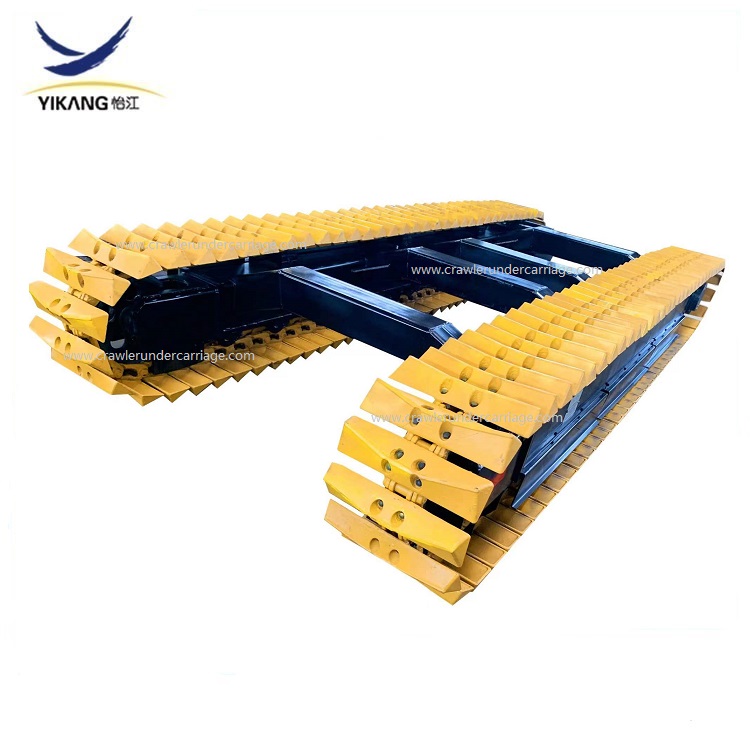

Hoge eisen aan materiaalselectie

De materiaalkeuze voor het onderwateronderstel is een cruciale factor die direct van invloed is op de prestaties en duurzaamheid ervan. De volgende materialen worden over het algemeen geschikt geacht voor onderwatertoepassingen:

Titaniumlegeringen: Titaniumlegeringen staan bekend om hun uitstekende sterkte-gewichtsverhouding en corrosiebestendigheid en worden daarom vaak gebruikt in hoogwaardige onderwatertoepassingen. Ze zijn bestand tegen extreme druk en zijn niet gevoelig voor vermoeiing, waardoor ze een ideale keuze zijn voor operaties op de diepzee.

2. Roestvrij staal: Hoewel roestvrij staal niet zo licht is als titanium, heeft het een uitstekende corrosiebestendigheid en wordt het vaak gebruikt in toepassingen waar kosten een belangrijke factor zijn. Hoogwaardig roestvrij staal, zoals 316L, is bijzonder effectief in maritieme omgevingen.

3. Aluminiumlegeringen: Aluminiumlegeringen zijn licht van gewicht en corrosiebestendig, waardoor ze vaak worden gebruikt voor onderwaterchassis. Ze moeten echter wel worden behandeld met beschermende coatings om hun duurzaamheid in zout water te verbeteren.

4. Composietmaterialen: Geavanceerde composietmaterialen, zoals koolstofvezelversterkte polymeren, bieden een unieke combinatie van lichtgewicht en hoge sterkte. Deze materialen kunnen zo worden ontworpen dat ze een uitstekende druksterkte en corrosiebestendigheid hebben, waardoor ze geschikt zijn voor gespecialiseerde onderwatertoepassingen.

Goede afdichtingsprestaties van de componenten

Een goede afdichting is cruciaal om waterinsijging te voorkomen en de betrouwbaarheid van onderwatermechanische systemen te garanderen. Het ontwerp van het onderstel moet verschillende afdichtingsoplossingen omvatten, waaronder:

1. O-ringen en pakkingen: Deze zijn essentieel voor het creëren van waterdichte afdichtingen tussen componenten. Gebruik hoogwaardige elastomeren die bestand zijn tegen extreme temperaturen en drukken om een lange levensduur te garanderen.

2. Inkapselingsmaterialen: Voor gevoelige elektronische componenten kunnen inkapselingsmaterialen een extra beschermlaag bieden om indringing van water te voorkomen. Deze materialen omsluiten de componenten en vormen een barrière die vochtschade voorkomt.

3. Drukbalanceringsventielen: Deze ventielen kunnen de druk in het chassis in evenwicht brengen en de vorming van vacuümafdichtingen voorkomen die tot structurele schade kunnen leiden. Ze zijn met name belangrijk bij toepassingen op de diepzee, waar de drukvariaties aanzienlijk kunnen zijn.

Conclusie

Het ontwerpen en produceren van mechanische onderstellen die geschikt zijn voor onderwateroperaties vereist een grondig begrip van de unieke uitdagingen van de maritieme omgeving. Maatwerk, hoogwaardige materiaalkeuze en effectieve afdichtingsoplossingen zijn essentiële onderdelen van een succesvol onderwaterchassis. Naarmate industrieën de diepten van de oceaan blijven verkennen, zal de vraag naar innovatieve en betrouwbare mechanische chassis alleen maar toenemen. Door aan deze ontwerpeisen te voldoen, kunnen fabrikanten ervoor zorgen dat hun producten voldoen aan de strenge eisen van onderwateroperaties en de weg vrijmaken voor vooruitgang in exploratie, onderzoek en grondstoffenwinning.

Kortom, de toekomst van onderwateroperaties hangt af van het vermogen om robuuste, betrouwbare en efficiënte mechanische onderstellen te produceren die bestand zijn tegen de barre omstandigheden van de diepzee. Met de voortdurende vooruitgang in materiaalkunde en -techniek is het innovatiepotentieel op dit gebied enorm, wat veelbelovende vooruitzichten biedt voor de ontwikkeling van de onderwatertechnologie-industrie.

Telefoon:

Telefoon: E-mail:

E-mail: