Wraz ze wzrostem zapotrzebowania na badania i wykorzystanie zasobów społecznych przez ludzi, coraz więcej prac pod wodą musi być wykonywanych w celach eksploracyjnych, badawczych i wydobywczych. W związku z tym zapotrzebowanie na specjalistyczny sprzęt nigdy nie było bardziej pilne. Mechaniczne podwozia gąsienicowe odpowiednie do operacji podwodnych zapewniają dużą wygodę pracy pod wodą. Wymagania konstrukcyjne dla tych podwozi gąsienicowych są zdecydowanie wyższe niż w przypadku zwykłych podwozi gąsienicowych. Muszą one sprostać wyjątkowym wyzwaniom stawianym przez środowisko podwodne, w tym wysokiemu ciśnieniu, żrącej słonej wodzie oraz potrzebie niezawodnego działania w ekstremalnych warunkach. Omówmy podstawowe wymagania konstrukcyjne dla mechanicznego podwozia odpowiedniego do operacji podwodnych:

Podwodne środowisko stawia poważne wyzwania w zakresie konstrukcji podwozia.

Złożoność podwodnego środowiska pracy stawia coraz wyższe wymagania projektowe podwozi. Do najważniejszych wymagań należą:

1. Odporność na ciśnienie: Wraz ze wzrostem głębokości rośnie również ciśnienie wody. Konstrukcja podwozia mechanicznego musi być w stanie wytrzymać ogromną siłę wywieraną przez wodę na różnych głębokościach, która może przekraczać kilkaset atmosfer.

2. Odporność na korozję: Słona woda jest silnie żrąca. Materiały użyte do budowy podwozia podwodnego muszą być odporne na korozję, aby zapewnić jego żywotność i niezawodność. Wymaga to stosowania specjalistycznych powłok lub materiałów, aby wytrzymać długotrwałe działanie trudnych warunków morskich.

3. Wahania temperatury: Temperatura pod wodą może ulegać znacznym wahaniom, wpływając na wydajność materiałów i podzespołów. Konstrukcja podwozia musi umożliwiać efektywne działanie w szerokim zakresie temperatur, od zimnych głębin oceanu po ciepłą powierzchnię.

4. Uszczelnienie i ochrona: Wnikanie wody może prowadzić do katastrofalnej awarii systemów mechanicznych. Dlatego skuteczne rozwiązanie uszczelniające ma kluczowe znaczenie dla ochrony wrażliwych podzespołów przed uszkodzeniem przez wodę.

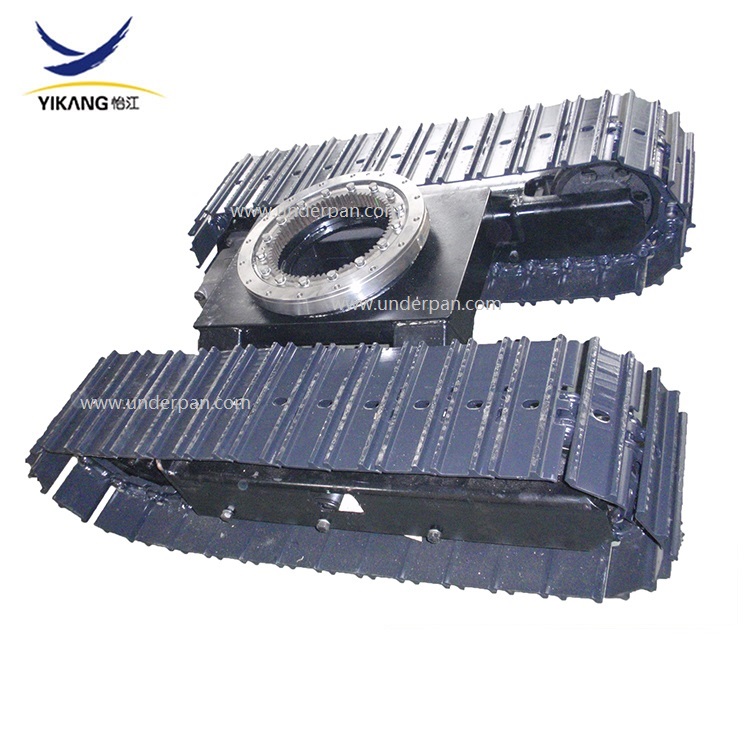

Projektowanie i produkcja na zamówienie

Jednym z najważniejszych aspektów rozwoju podwozi mechanicznych do operacji podwodnych jest konieczność indywidualnego projektowania i produkcji, w oparciu o specyficzne wymagania. Gotowe rozwiązania projektowe często nie spełniają specyficznych wymagań unikalnych zastosowań podwodnych. Personalizacja obejmuje nie tylko zaspokojenie podstawowych potrzeb, ale także zapewnienie niezawodnego działania funkcji w ekstremalnych warunkach. Zintegrowane funkcje dostosowane do rzeczywistego środowiska obejmują:

1. Wymiary i kształt: Podwozie musi być zaprojektowane tak, aby pasowało do konkretnych wymiarów i wymagań dotyczących nośności sprzętu, który będzie w nim zamontowany. Może to wymagać stworzenia zwartej konstrukcji, aby zminimalizować opór, a jednocześnie zmaksymalizować przestrzeń wewnętrzną na podzespoły.

2. Konstrukcja modułowa: Modułowe podejście umożliwia łatwą modernizację i konserwację podwozia. Dzięki konstrukcji podwozia z wymiennymi częściami, operatorzy mogą szybko dostosować się do zmieniających się wymagań lub wymienić uszkodzone podzespoły bez konieczności całkowitego przeprojektowywania.

3. Integracja technologii: Ponieważ operacje podwodne w coraz większym stopniu opierają się na zaawansowanych technologiach, podwozie musi być wyposażone w różnorodne czujniki, kamery i urządzenia komunikacyjne. Indywidualnie zaprojektowana konstrukcja pozwala na bezproblemową integrację tych technologii z podwoziem bez naruszania jego integralności strukturalnej.

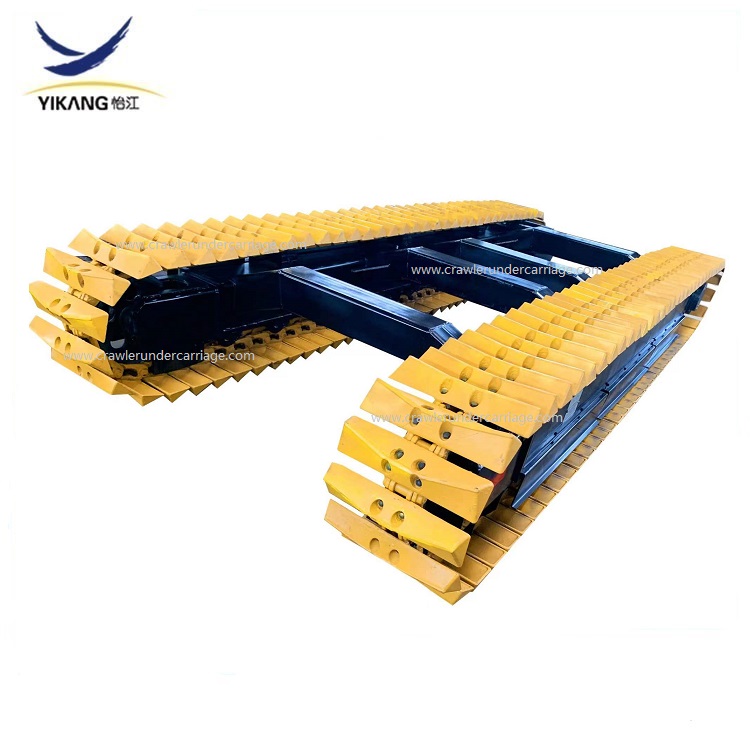

Wysokie wymagania dotyczące doboru materiałów

Wybór materiałów na podwozie podwodne jest kluczowym czynnikiem, który bezpośrednio wpływa na jego wydajność i trwałość. Poniższe materiały są zazwyczaj uważane za odpowiednie do zastosowań podwodnych:

Stopy tytanu: Znane ze swojego wyjątkowego stosunku wytrzymałości do masy oraz odporności na korozję, stopy tytanu są często stosowane w wysokowydajnych zastosowaniach podwodnych. Wytrzymują ekstremalne ciśnienie i nie ulegają zmęczeniu, co czyni je idealnym wyborem do operacji głębinowych.

2. Stal nierdzewna: Choć nie jest tak lekka jak tytan, stal nierdzewna charakteryzuje się doskonałą odpornością na korozję i jest często stosowana w zastosowaniach, w których koszty stanowią problem. Wysokiej jakości stal nierdzewna, taka jak 316L, jest szczególnie skuteczna w środowisku morskim.

3. Stopy aluminium: Lekkie i odporne na korozję stopy aluminium są często stosowane do produkcji podwozi podwodnych. Wymagają jednak pokrycia powłokami ochronnymi, aby zwiększyć ich trwałość w słonej wodzie.

4. Materiały kompozytowe: Zaawansowane materiały kompozytowe, takie jak polimery wzmocnione włóknem węglowym, oferują unikalne połączenie lekkości i wysokiej wytrzymałości. Materiały te można zaprojektować tak, aby charakteryzowały się doskonałą wytrzymałością na ściskanie i odpornością na korozję, dzięki czemu nadają się do specjalistycznych zastosowań podwodnych.

Dobra wydajność uszczelnienia komponentów

Skuteczne uszczelnienie ma kluczowe znaczenie dla zapobiegania przedostawaniu się wody i zapewnienia niezawodności podwodnych systemów mechanicznych. Konstrukcja podwozia musi uwzględniać różne rozwiązania uszczelniające, w tym:

1. O-ringi i uszczelki: Są one niezbędne do zapewnienia wodoszczelności między elementami. Aby zapewnić długą żywotność, należy stosować wysokiej jakości elastomery odporne na ekstremalne temperatury i ciśnienia.

2. Masy zalewowe: W przypadku delikatnych elementów elektronicznych masy zalewowe mogą stanowić dodatkową warstwę ochronną, zapobiegającą wnikaniu wody. Masy te otaczają elementy, tworząc barierę chroniącą przed uszkodzeniami spowodowanymi wilgocią.

3. Zawory równoważące ciśnienie: Zawory te równoważą ciśnienie w podwoziu i zapobiegają tworzeniu się uszczelnień próżniowych, które mogłyby prowadzić do uszkodzeń konstrukcyjnych. Są one szczególnie ważne w zastosowaniach głębinowych, gdzie wahania ciśnienia mogą być znaczne.

Wniosek

Projektowanie i produkcja podwozi mechanicznych odpowiednich do operacji podwodnych wymaga dogłębnego zrozumienia specyficznych wyzwań, jakie stawia środowisko morskie. Indywidualna konstrukcja, dobór wysokiej jakości materiałów i skuteczne rozwiązania uszczelniające to kluczowe elementy udanego podwozia podwodnego. Wraz z rozwojem przemysłu w głębinach oceanów, zapotrzebowanie na innowacyjne i niezawodne podwozia mechaniczne będzie rosło. Spełniając te wymagania projektowe, producenci mogą zagwarantować, że ich produkty spełniają surowe wymogi dotyczące operacji podwodnych i torują drogę do postępu w zakresie eksploracji, badań i wydobycia surowców.

Podsumowując, przyszłość operacji podwodnych zależy od zdolności do produkcji solidnych, niezawodnych i wydajnych podwozi mechanicznych, odpornych na trudne warunki panujące na głębokich oceanach. Dzięki ciągłemu rozwojowi materiałoznawstwa i inżynierii materiałowej, potencjał innowacji w tej dziedzinie jest ogromny, co niesie ze sobą ekscytujące oczekiwania wobec rozwoju branży technologii podwodnych.

Telefon:

Telefon: E-mail:

E-mail: