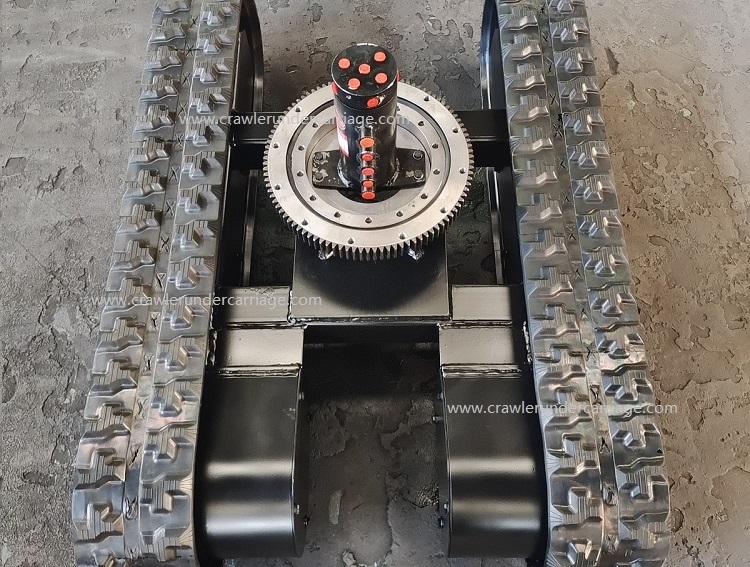

రోటరీ పరికరంతో కూడిన అండర్ క్యారేజ్ చట్రంసమర్థవంతమైన మరియు సౌకర్యవంతమైన కార్యకలాపాలను సాధించడానికి ఎక్స్కవేటర్లకు ప్రధాన డిజైన్లలో ఒకటి. ఇది సేంద్రీయంగా ఎగువ పని చేసే పరికరాన్ని (బూమ్, స్టిక్, బకెట్, మొదలైనవి) దిగువ ప్రయాణ యంత్రాంగం (ట్రాక్లు లేదా టైర్లు)తో మిళితం చేస్తుంది మరియు స్లీవింగ్ బేరింగ్ మరియు డ్రైవ్ సిస్టమ్ ద్వారా 360° భ్రమణాన్ని అనుమతిస్తుంది, తద్వారా పని పరిధిని గణనీయంగా విస్తరిస్తుంది. దాని నిర్దిష్ట అనువర్తనాలు మరియు ప్రయోజనాల యొక్క వివరణాత్మక విశ్లేషణ క్రిందిది:

I. రోటరీ అండర్ క్యారేజ్ యొక్క నిర్మాణ కూర్పు

1. రోటరీ బేరింగ్

- ఎగువ ఫ్రేమ్ (తిరిగే భాగం) ను దిగువ ఫ్రేమ్ (చట్రం) తో అనుసంధానించే పెద్ద బాల్ లేదా రోలర్ బేరింగ్లు, అక్షసంబంధ, రేడియల్ శక్తులను కలిగి ఉంటాయి మరియు తారుమారు చేసే క్షణాలను కలిగి ఉంటాయి.

- సాధారణ రకాలు: సింగిల్-రో ఫోర్-పాయింట్ కాంటాక్ట్ బాల్ బేరింగ్లు (తేలికైనవి), క్రాస్డ్ రోలర్ బేరింగ్లు (హెవీ-డ్యూటీ).

2. రోటరీ డ్రైవ్ సిస్టమ్

- హైడ్రాలిక్ మోటారు: మృదువైన భ్రమణాన్ని (ప్రధాన స్రవంతి పరిష్కారం) సాధించడానికి రోటరీ బేరింగ్ గేర్ను రిడ్యూసర్ ద్వారా నడుపుతుంది.

- ఎలక్ట్రిక్ మోటారు: ఎలక్ట్రిక్ ఎక్స్కవేటర్లలో వర్తింపజేయడం, హైడ్రాలిక్ నష్టాలను తగ్గించడం మరియు వేగవంతమైన ప్రతిస్పందనను అందించడం.

3. రీన్ఫోర్స్డ్ అండర్ క్యారేజ్ డిజైన్

- స్వూవింగ్ సమయంలో టోర్షనల్ దృఢత్వం మరియు స్థిరత్వాన్ని నిర్ధారించడానికి బలోపేతం చేయబడిన స్టీల్ స్ట్రక్చర్ అండర్ క్యారేజ్ ఫ్రేమ్.

- ట్రాక్-టైప్ అండర్ క్యారేజ్కు సాధారణంగా విస్తృత ట్రాక్ గేజ్ అవసరం, అయితే టైర్-టైప్ ఛాసిస్లో స్లీవింగ్ మూమెంట్ను బ్యాలెన్స్ చేయడానికి హైడ్రాలిక్ అవుట్రిగ్గర్లను అమర్చాలి.

II. ఎక్స్కవేటర్ పనితీరుకు కీలక మెరుగుదలలు

1. ఆపరేషనల్ ఫ్లెక్సిబిలిటీ

- 360° అడ్డంకులు లేని ఆపరేషన్: చుట్టుపక్కల ప్రాంతాలన్నింటినీ కవర్ చేయడానికి చట్రం కదిలించాల్సిన అవసరం లేదు, ఇరుకైన ప్రదేశాలకు (పట్టణ నిర్మాణం, పైప్లైన్ తవ్వకం వంటివి) అనుకూలం.

- ఖచ్చితమైన స్థాన నిర్దేశం: స్లీవింగ్ వేగం యొక్క అనుపాత వాల్వ్ నియంత్రణ బకెట్ యొక్క మిల్లీమీటర్-స్థాయి స్థాన నిర్దేశాన్ని అనుమతిస్తుంది (ఫౌండేషన్ పిట్ ఫినిషింగ్ వంటివి).

2. పని సామర్థ్యం ఆప్టిమైజేషన్

- తగ్గిన కదలిక ఫ్రీక్వెన్సీ: సాంప్రదాయ ఫిక్స్డ్-ఆర్మ్ ఎక్స్కవేటర్లు తరచుగా స్థానాలను సర్దుబాటు చేయాల్సి ఉంటుంది, అయితే రోటరీ అండర్ క్యారేజ్ చట్రం తిప్పడం ద్వారా పని ముఖాలను మార్చగలదు, ఇది సమయాన్ని ఆదా చేస్తుంది.

- సమన్వయ సమ్మేళన చర్యలు: స్లూయింగ్ మరియు బూమ్/స్టిక్ లింకేజ్ నియంత్రణ ("స్వింగింగ్" చర్యలు వంటివి) సైకిల్ ఆపరేషన్ సామర్థ్యాన్ని పెంచుతాయి.

3. స్థిరత్వం మరియు భద్రత

- సెంటర్ ఆఫ్ గ్రావిటీ మేనేజ్మెంట్: స్లీవింగ్ సమయంలో డైనమిక్ లోడ్లు అండర్ క్యారేజ్ ద్వారా పంపిణీ చేయబడతాయి మరియు కౌంటర్ వెయిట్ డిజైన్ ఓవర్టర్నింగ్ను నిరోధిస్తుంది (మైనింగ్ ఎక్స్కవేటర్లపై వెనుక-మౌంటెడ్ కౌంటర్ వెయిట్లు వంటివి).

- యాంటీ-వైబ్రేషన్ డిజైన్: స్లీవింగ్ బ్రేకింగ్ సమయంలో జడత్వం అండర్ క్యారేజ్ ద్వారా బఫర్ చేయబడుతుంది, నిర్మాణ ప్రభావాన్ని తగ్గిస్తుంది.

4. బహుళ-ఫంక్షనల్ విస్తరణ

- త్వరిత-మార్పు ఇంటర్ఫేస్లు: స్లీవింగ్ చట్రం వివిధ అటాచ్మెంట్లను (హైడ్రాలిక్ హామర్లు, గ్రాబ్లు మొదలైనవి) వేగంగా భర్తీ చేయడానికి అనుమతిస్తుంది, విభిన్న దృశ్యాలకు అనుగుణంగా ఉంటుంది.

- సహాయక పరికరాల ఏకీకరణ: తిరిగే హైడ్రాలిక్ లైన్లు, నిరంతర భ్రమణ అవసరమయ్యే అటాచ్మెంట్లకు మద్దతు ఇవ్వడం (ఆగర్స్ వంటివి).

III. సాధారణ అప్లికేషన్ దృశ్యాలు

1. నిర్మాణ స్థలాలు

- పరిమిత స్థలంలో తవ్వకం, లోడింగ్ మరియు లెవలింగ్ వంటి బహుళ పనులను పూర్తి చేయడం, తరచుగా చట్రం కదలికలు మరియు అడ్డంకులతో ఢీకొనడాన్ని నివారించడం.

2. మైనింగ్

- భారీ-లోడ్ తవ్వకం మరియు దీర్ఘకాలిక నిరంతర భ్రమణాన్ని తట్టుకునేలా అధిక-బలం కలిగిన స్లీవింగ్ చట్రంతో కూడిన పెద్ద-టన్నుల ఎక్స్కవేటర్లు.

3. అత్యవసర రక్షణ

- పని దిశను సర్దుబాటు చేయడానికి త్వరిత స్లీవింగ్, చెత్తను తొలగించడానికి గ్రాబ్లు లేదా షియర్లతో కలిపి.

4. వ్యవసాయం మరియు అటవీ శాస్త్రం

- తిరిగే అండర్ క్యారేజ్ కలపను పట్టుకోవడం మరియు పేర్చడం లేదా చెట్ల గుంటలను లోతుగా తవ్వడం సులభతరం చేస్తుంది.

IV. సాంకేతిక అభివృద్ధి ధోరణులు

1. తెలివైన రోటరీ నియంత్రణ

- IMU (ఇనర్షియల్ మెజర్మెంట్ యూనిట్) ద్వారా భ్రమణ కోణం మరియు వేగాన్ని పర్యవేక్షించడం, ప్రమాదకరమైన చర్యలను (వాలులపై వంగడం వంటివి) స్వయంచాలకంగా పరిమితం చేయడం.

2. హైబ్రిడ్ పవర్ రోటరీ సిస్టమ్

- ఎలక్ట్రిక్ రోటరీ మోటార్లు బ్రేకింగ్ శక్తిని తిరిగి పొందుతాయి, ఇంధన వినియోగాన్ని తగ్గిస్తాయి (కొమాట్సు HB365 హైబ్రిడ్ ఎక్స్కవేటర్ వంటివి).

3. తేలికైన మరియు మన్నిక యొక్క సమతుల్యత

- రోటరీ బేరింగ్ సీలింగ్ (డస్ట్ ప్రూఫ్, వాటర్ ప్రూఫ్) ను ఆప్టిమైజ్ చేస్తూ అండర్ క్యారేజ్ బరువును తగ్గించడానికి అధిక బలం కలిగిన స్టీల్ లేదా మిశ్రమ పదార్థాలను ఉపయోగించడం.

V. నిర్వహణ పాయింట్లు

- రోటరీ బేరింగ్ యొక్క రెగ్యులర్ లూబ్రికేషన్: రేస్వే వేర్ను అండర్ క్యారేజ్ శబ్దం లేదా వణుకు కలిగించేలా నిరోధిస్తుంది.

- బోల్ట్ ప్రీలోడ్ను తనిఖీ చేయండి: స్లీవింగ్ బేరింగ్ మరియు ఛాసిస్ను అనుసంధానించే బోల్ట్లను వదులుకోవడం వల్ల నిర్మాణాత్మక ప్రమాదాలు సంభవించవచ్చు.

- హైడ్రాలిక్ ఆయిల్ శుభ్రతను పర్యవేక్షించండి: కాలుష్యం రోటరీ మోటార్ దెబ్బతినడానికి దారితీస్తుంది మరియు అండర్ క్యారేజ్ డ్రైవ్ పనితీరును ప్రభావితం చేస్తుంది.

సారాంశం

తిరిగే యంత్రాంగంతో కూడిన అండర్ క్యారేజ్ ఛాసిస్ అనేది ఒక విలక్షణమైన డిజైన్, ఇది ఎక్స్కవేటర్లను ఇతర నిర్మాణ యంత్రాల నుండి వేరు చేస్తుంది. "ఫిక్స్డ్ అండర్ క్యారేజ్ మరియు రొటేటింగ్ అప్పర్ బాడీ" యొక్క మెకానిజం ద్వారా, ఇది సమర్థవంతమైన, సౌకర్యవంతమైన మరియు సురక్షితమైన ఆపరేషన్ మోడ్ను సాధిస్తుంది. భవిష్యత్తులో, విద్యుదీకరణ మరియు తెలివైన సాంకేతికతల వ్యాప్తితో, తిరిగే అండర్ క్యారేజ్ శక్తి పరిరక్షణ, ఖచ్చితత్వం మరియు మన్నిక వైపు మరింత అభివృద్ధి చెందుతుంది, ఎక్స్కవేటర్ల సాంకేతిక అప్గ్రేడ్లో ఒక ప్రధాన లింక్గా మారుతుంది.

ఫోన్:

ఫోన్: ఇ-మెయిల్:

ఇ-మెయిల్: