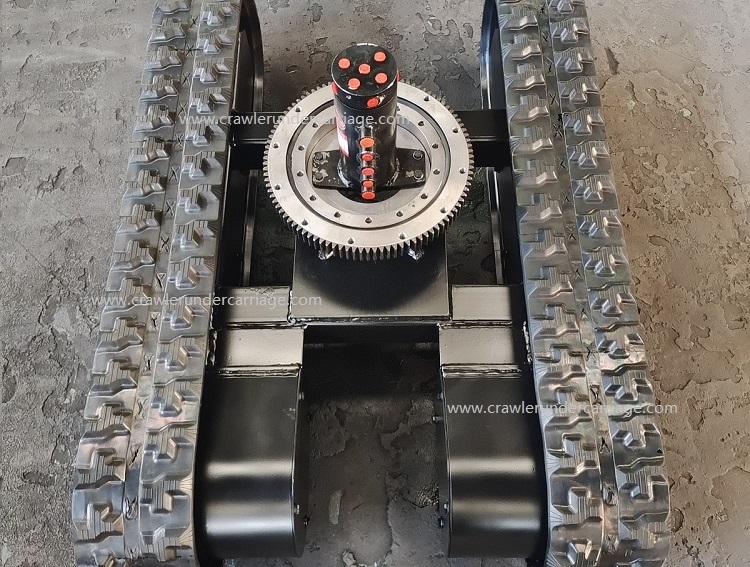

Le châssis du train de roulement avec dispositif rotatifIl s'agit d'une des conceptions fondamentales des excavatrices permettant des opérations efficaces et flexibles. Elle combine harmonieusement l'outil de travail supérieur (flèche, bras, godet, etc.) avec le mécanisme de déplacement inférieur (chenilles ou pneus) et permet une rotation à 360° grâce au système de rotation et d'entraînement, élargissant ainsi considérablement le champ d'action. Vous trouverez ci-dessous une analyse détaillée de ses applications et avantages spécifiques :

I. Composition structurelle du train de roulement rotatif

1. Roulement rotatif

- De gros roulements à billes ou à rouleaux qui relient le cadre supérieur (partie rotative) au cadre inférieur (châssis), supportant les forces axiales, radiales et les moments de renversement.

- Types courants : roulements à billes à quatre points de contact à une rangée (légers), roulements à rouleaux croisés (robustes).

2. Système d'entraînement rotatif

- Moteur hydraulique : entraîne l'engrenage à roulement rotatif par l'intermédiaire d'un réducteur pour obtenir une rotation fluide (solution courante).

- Moteur électrique : utilisé dans les pelles électriques, il réduit les pertes hydrauliques et permet une réponse plus rapide.

3. Conception du train d'atterrissage renforcé

- Un châssis de train d'atterrissage en acier renforcé pour assurer la rigidité en torsion et la stabilité lors des rotations.

- Les trains de roulement à chenilles nécessitent généralement un écartement des voies plus large, tandis que les châssis à pneus doivent être équipés de stabilisateurs hydrauliques pour équilibrer le moment de rotation.

II. Principales améliorations des performances de l'excavatrice

1. Flexibilité opérationnelle

- Fonctionnement sans obstruction à 360° : pas besoin de déplacer le châssis pour couvrir toutes les zones environnantes, convient aux espaces étroits (tels que la construction urbaine, l'excavation de pipelines).

- Positionnement précis : La commande proportionnelle de la vitesse de rotation permet un positionnement millimétrique du godet (par exemple, pour la finition de fosses de fondation).

2. Optimisation de l'efficacité du travail

- Fréquence de déplacement réduite : Les pelles hydrauliques traditionnelles à bras fixe nécessitent des ajustements fréquents de position, tandis que le châssis à chenilles rotatives peut changer de face de travail par rotation, ce qui permet de gagner du temps.

- Actions composées coordonnées : La commande de rotation et de liaison flèche/bras (telles que les actions de « balancement ») améliore l'efficacité du cycle de fonctionnement.

3. Stabilité et sécurité

- Gestion du centre de gravité : les charges dynamiques lors de la rotation sont réparties à travers le châssis, et la conception du contrepoids empêche le renversement (comme les contrepoids montés à l'arrière sur les excavatrices minières).

- Conception anti-vibration : L'inertie lors du freinage en rotation est amortie par le train d'atterrissage, réduisant ainsi l'impact structurel.

4. Extension multifonctionnelle

- Interfaces à changement rapide : Le châssis pivotant permet un remplacement rapide de différents accessoires (tels que des marteaux hydrauliques, des grappins, etc.), s'adaptant ainsi à divers scénarios.

- Intégration des dispositifs auxiliaires : tels que les conduites hydrauliques rotatives, les accessoires de support nécessitant une rotation continue (tels que les tarières).

III. Scénarios d'application typiques

1. Chantiers de construction

- Accomplir plusieurs tâches telles que l'excavation, le chargement et le nivellement dans un espace limité, en évitant les mouvements fréquents du châssis et les collisions avec les obstacles.

2. Exploitation minière

- Pelles hydrauliques de grande capacité dotées d'un châssis pivotant haute résistance pour supporter des travaux d'excavation sous charges lourdes et une rotation continue de longue durée.

3. Secours d'urgence

- Rotation rapide pour ajuster la direction de travail, combinée à des pinces ou des cisailles pour dégager les débris.

4. Agriculture et foresterie

- Le châssis rotatif facilite la préhension et l'empilage du bois ou le creusement profond de fosses à arbres.

IV. Tendances du développement technologique

1. Commande rotative intelligente

- Surveillance de l'angle et de la vitesse de rotation grâce à l'IMU (unité de mesure inertielle), limitant automatiquement les actions dangereuses (telles que les rotations sur des pentes).

2. Système rotatif hybride

- Les moteurs rotatifs électriques récupèrent l'énergie de freinage, réduisant ainsi la consommation de carburant (comme la pelle hybride Komatsu HB365).

3. Équilibre entre légèreté et durabilité

- Utilisation d'acier à haute résistance ou de matériaux composites pour réduire le poids du train de roulement tout en optimisant l'étanchéité des roulements rotatifs (étanche à la poussière et à l'eau).

V. Points de maintenance

- Lubrification régulière du roulement rotatif : prévient l’usure de la piste de roulement, source de bruits ou de vibrations du train de roulement.

- Vérifier la précharge des boulons : le desserrage des boulons reliant la couronne de rotation et le châssis peut engendrer des risques structurels.

- Surveiller la propreté de l'huile hydraulique : la contamination peut endommager le moteur rotatif et affecter les performances de la transmission du train de roulement.

Résumé

Le châssis à train de roulement rotatif est une conception distinctive qui différencie les pelles hydrauliques des autres engins de chantier. Grâce à son mécanisme associant un train de roulement fixe et une superstructure rotative, il offre un mode de fonctionnement efficace, flexible et sûr. À l'avenir, avec le développement de l'électrification et des technologies intelligentes, le train de roulement rotatif évoluera encore, optimisant la consommation d'énergie, la précision et la durabilité, et devenant ainsi un élément clé de la modernisation technologique des pelles hydrauliques.

Téléphone:

Téléphone: E-mail:

E-mail: